港珠澳大橋位于珠江口伶仃洋海上,是一座超級大橋,連接著香港、澳門和珠海市,全長約55公里,是世界上最長的跨海大橋。同時作為中國建設史上里程最長、投資最多、施工難度最大的跨海橋梁項目,受到海內外的廣泛關注。大橋的建成無疑對港澳珠三地的社會發展

深圳龍華溫馨時尚開放辦公空間,超多大圖,一起來看看吧!

新出爐的案例,深圳龍崗300平米印刷包裝公司辦公家具解決方案+實景圖喔!

這里是深圳西鄉500平米辦公空間辦公家具解決方案+實景圖,如果你有同樣的需求,趕緊來看看吧!

深圳市鑫銘東家具有限公司深圳市鑫銘東家具有限公司專業銷售各類辦公家具!產品涉及多種系列,如:班臺、班椅、屏風、會議桌、會議椅、辦公沙發、茶幾、辦公桌、文件柜、電腦桌椅、各式餐臺、餐椅、書柜等辦公家具。 鑫銘東家具擁有一批優秀的家具設計、生產及營銷的專業人士和高素質的管理隊伍。銘東家具以"先難后易"之戰略,在產品結構、產品質量及服務水平方面,均推陳出新,力求完善,精益求精。使我們的產品質量保持在國內外家具潮流的先進水平,力求滿足客戶的特殊需求。鑫銘東家具多年來致力于環保、實用家具的設計與開發,集生產、銷售、服務于一體。本著"以人為本"的設計理念,大量開發符合人體工程學的各種產品,以"誠信為本"的質量方針,真材實料,認認真真做產品,實實在在做人。鑫銘東家具更致力于創造"零維修率"的制造境界,實現"沒有維修的服務才是最好服務"的口號》了解更多 |

| 深圳石巖辦公家具廠家選鑫銘東 導讀:如果你是一個辦公家具采購者那么你一定會對深圳辦公家具廠家哪家好這樣的問題感興趣,隨著市場經濟不斷的發展人們對于辦公家具的需求已經不停留在過去以實用價值作為優先考慮,現在物美價廉的同事還必須 |

| 深圳鑫銘東辦公家具教你如何保養家具 | |

| 導讀:想要保持好一個良好的辦公空間對于辦公家具的要求是比較明顯的,很多人在當下選擇辦公家具定做的方式來布置辦公室就是為了能夠讓辦公空間變得更好,那么當你選擇好了辦公室家具設計方案,并安裝好了想要的家具,起初肯定是比較滿意的,但是使用一段時間 |

| 深圳辦公家具定制柜要怎么做? | |

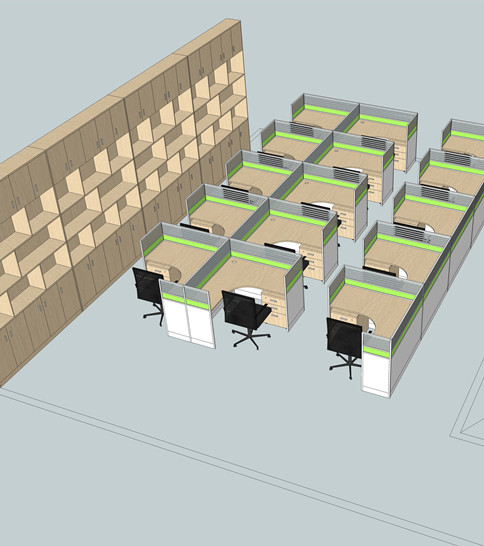

| 如今企業老板對于辦公家具的要去也越來越高了,家用的全屋定制效果中定制柜的選擇往往能夠讓空間美觀度提升一個檔次,所以不少老板現在對于自己的辦公室中的辦公背柜也希望用定制的方式將整面墻東都做成木飾面的效果 |

| 深圳網購辦公家具如何劃算? | |

| 近年來互聯網發展迅猛越來越多的消費者已經成為了網購的一份子,辦公家具這種大件商品開始的時候由于運輸成本的問題不會人看好,然而隨著物流體系的完善國內外開通了很多物流專線從而節省了運輸成本 |

| 深圳辦公家具以舊換新促銷是否可 隨著國際局勢不斷的變化,全球經濟都處于一個下行的狀態,外貿訂單低到零點,在這樣的環境下國內市場經濟也不會有好的發展,而辦公家具這樣以來整體經濟發展的行業更是雪上加霜,所以很多辦公家具廠家開始推 |